Bio-Case Studies | 预充针微量灌装生产中的挑战与解决方案

发布时间: Apr 14 , 2025

前言:

微量灌装(通常指单剂量≤1mL的灌装)技术广泛应用于高价值、高精度或小剂量需求的药物,如生物制剂、疫苗等。这些药物通常具有以下特质:对剂量精度要求极高、稳定性敏感等。根据药物特性和临床需求选择,预充针(Prefilled Syringe)成为了微量制剂主要的灌装方式。

相较于传统西林瓶的大剂量灌装,预充针通常需实现0.1–1.0mL的小剂量精准灌装,具备即开即用、减少操作步骤的优势,尤其适用于自我注射的生物制剂。其管状直通结构使灌装路径更短、更直,便于实现对流速与压力的精细控制,可在保证灌装效率的同时,有效保护敏感药物的活性与稳定性。然而,随着剂量的缩小与对药物活性的高要求,预充针微量灌装对设备精度、流体控制及封装一致性等工艺细节提出了更高标准,也促使整个灌装流程向更加精密、温和以及一体化的方向演进。

预充针微量灌装生产的挑战与解决方案

挑战一

灌装高精度与一致性

微量灌装的生物制剂的剂量极小(如0.1mL),传统灌装设备误差大(±10%以上),难以满足±5%的高精度要求。较大的精度误差可能会导致严重的副作用。因此,保障药品批次间的一致性,微量灌装过程中将精度误差控制在±5%有着十分重要的临床意义:

- 更精准地保证患者摄入的药量接近设计的治疗剂量,为患者带来更稳定的治疗效果。

- 更小的灌装误差能减小个体差异对药效的影响,便于医生根据情况,提高个体化治疗的精准性。

- 控制灌装误差能有效降低药物过量或不足的风险,提高药物使用的安全性。

解决方案

康日百奥引入了智能化的无菌预灌封系统,借助2个超洁净无菌机器人手臂,完全实现了灌装的高精度,灌装精度可以稳定控制在±1%。在无菌灌装时,康日百奥团队能够准确控制灌装的速度,以确保灌装的精度,并且对装量进行定期检测。同时,康日百奥使用IPC(在线称重系统In Process Control, IPC),100%在线称重,可实现实时反馈控制,即将称量结果与产品灌装控制联系,即时纠正灌装偏差,有效保障药品批次间的一致性。

挑战二

无菌控制的系统化实现

作为注射类生物药的重要给药形式,预充针的微量灌装对无菌环境的要求极为严苛。由于其灌装体积小、药物敏感性高,一旦发生微生物污染,不仅可能影响产品的质量稳定性,还可能对后续放行与临床使用带来较大风险。传统灌装系统中存在的管路冗长、结构复杂等问题,使得灭菌难度大、清洁验证周期长,成为实现全过程无菌控制的一大难点。

解决方案

康日百奥拥有可操作限制进入隔离系统(oRABS)的全自动灌装和轧盖生产线(B级背景下的A级环境),以及全自动洗瓶和去热源设备。采用SUS(single use system,SUS)即一次性使用系统,降低生产过程中的污染和交叉污染,为药品生产的各个环节提供无菌保障。

此外,康日百奥将生命周期理念引入到清洁验证中,将清洁验证分为清洁工艺开发与设计、清洁工艺验证/确认和持续清洁工艺确认三个阶段,保障设备/系统可以安全的应用到后续产品的生产中。

挑战三

聚焦药品稳定性保护

在预充针微量灌装过程中,生物药的结构复杂、活性敏感。为确保成品在灌装及储存过程中维持稳定状态,需重点关注包装材料的吸附性、灌装环节的剪切力与温度控制,以及氧敏感性的应对策略。

解决方案

吸附性问题:针对不同蛋白质药物特性,开展预充针包材的吸附性评估实验。在开发阶段即评估不同橡胶塞、注射器材料对药物活性及浓度的影响,优选兼容性最佳的包装组合,最大限度降低吸附损失。

剪切力与温度控制:康日百奥预充针无菌灌装生产线使用机器人手臂操作,减少人工干预以及使用蠕动泵调整泵送速度,降低剪切力以及剪切速率对蛋白质的影响。康日百奥进行全程冷链管理,确保蛋白质制剂在整个转运与灌装过程中处于适宜温控环境中。

挑战四

小批量与高精度的兼容生产力

临床前研究阶段制剂、罕见病生物制剂、个性化疫苗等的特点是单批次灌装量较少,同时对精度要求很高。微量灌装面临着传统产线切换成本过高、效率较低的问题。

随着精准医疗的发展,生物药正逐步向“量小、精细、定制化”转变,尤其在临床前研究、罕见病治疗和个性化疫苗领域表现突出。此类产品灌装量虽小,但对精度、无菌控制及切换效率要求极高,传统产线常因切换复杂、污染风险高而难以适配。

解决方案

采用灵活的小批量灌装生产线

- 灌装能力:康日百奥预充针无菌灌装线灌装规格:0.2mL-5.0mL;灌装速度:12000支/h,可以灵活满足微量、小批次、快速的灌装需求。

- 模块化生产设计:灌装线采用模块化设计,可快速调整生产参数,提高小批量生产的效率。

快速切换与连续生产技术

- 高效规格切换:康日百奥的灌装线可实现不同制剂规格的快速切换,减少传统产线的停机时间,提高生产效率。

- 连续灌装模式:采用蠕动泵灌装工艺,支持小批量连续生产,优化药品的生产流程。

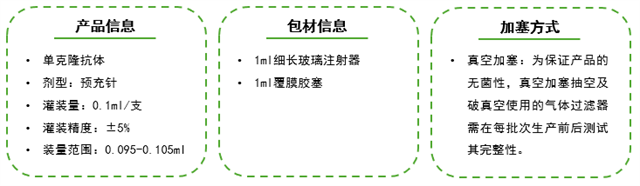

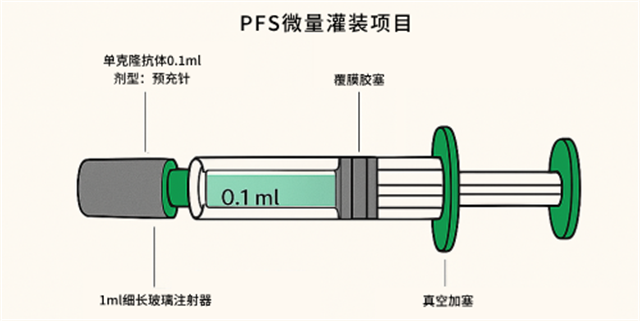

康日百奥Bioworkshops案例分享

原液在常温避光条件下化冻,确认无冰晶与蛋白聚集;随后通过低剪切力搅拌方式充分混匀,并进行滤膜适配性验证与除菌过滤,过程中持续监控过滤压力,确保操作稳定可靠。

灌装精度控制

- 康日百奥制剂预充针产线配备高精度执先泵作为灌装泵,并搭载IPC(在线称重控制)系统,可实现0.1ml装量范围内±5%、0.5–1.0ml装量范围内±1%的灌装精度控制。

- 灌装过程中需重点关注灌装泵的回吸参数,通过合理调整减速度与机械回吸等设置,确保灌装完成后灌装针无“冒液”现象。

- 解决回吸问题并确保每次灌装过程不出现“跑、冒、滴、漏”的现象是保证灌装精度稳定的前提。在微量灌装工艺中,可选用内径较小的泵管以延长灌装行程,但也需兼顾整机灌装节奏,确保灌装时间满足产线运行效率要求。

- 对于微量灌装,灌装称的误差对灌装精度影响很大,灌装称的误差应至少在±0.002g范围内。

灌装的高效性

为确保预充针项目的灌装效率与产品质量,康日百奥在生产前均对产线进行充分试机,重点验证设备运行流畅性、灌装精度及加塞效果。通过系统性的性能测试,可有效提升GMP生产阶段的运行效率,减少人为干预,进一步保障产品无菌性与稳定性。

总结

康日百奥凭借高精度灌装、灵活产能、国际合规性等优势,已成为全球生物药企业的重要合作伙伴。康日百奥拥有先进的设备与技术,拥有多种剂型,如西林瓶水针/冻干、预充针、卡式瓶、注射笔等的无菌灌装生产线,可满足不同类型药物的灌装需求。

康日百奥拥有丰富的经验与成熟的体系。

- 100%成功交付:已成功交付超过300批次的无菌灌装生产,团队有超过15年的无菌灌装生产经验,在生物药低量灌装方面积累了丰富的实践经验,能够熟练应对各种技术难题。

- 完善的质量体系:质量体系已通过欧盟质量受权人审计、FDA第三方审计,获得药品生产许可证。所有灌装线均严格遵循GMP标准进行设计、监测和维护,确保产品质量稳定可靠,符合国际法规标准。

- 灵活的定制化服务:能够根据客户产品特性进行工艺优化,为不同批量要求提供个性化灌装计划,提供从临床试验样品灌装到大规模商业化生产的整套解决方案,满足客户在不同阶段的需求。

关于康日百奥Bioworkshops

康日百奥Bioworkshops是一家专业的生物药CDMO,位于苏州工业园区东旺路5号。公司服务范围包括生物药工艺开发、cGMP原液生产、无菌制剂灌装等。团队成员均为经验丰富的生物制药行业资深人士,对生物药CMC领域有着深刻的理解。康日百奥Bioworkshops原液产能13000L,同时拥有包含西林瓶水针,冻干、卡式瓶、预充针、注射笔等的无菌制剂灌装服务,可完全实现从早期临床前样品生产至商业化生产的高效衔接。

康日百奥Bioworkshops已成功帮助多个合作伙伴的单抗、双抗、多抗、ADC、融合蛋白、细胞因子等项目获得中国、美国、澳大利亚等的临床批件。

康日百奥Bioworkshops致力于为全球合作伙伴提供高效、高质量的生物药外包服务解决方案,帮助合作伙伴缩短药物进入临床试验和上市的时间。

公司业务范围:细胞株构建 | 细胞培养 | 纯化工艺开发 | 制剂处方开发 | 分析方法开发 | 工艺表征工艺验证 | 原液和成品的cGMP生产(200L、500L、2000L) | 无菌灌装(预充针、卡式瓶、注射笔、西林瓶水针、冻干)